MATERIA PRIMA DE ALTA CALIDAD CON UN RIGUROSO PROCESO DE ELABORACIÓN

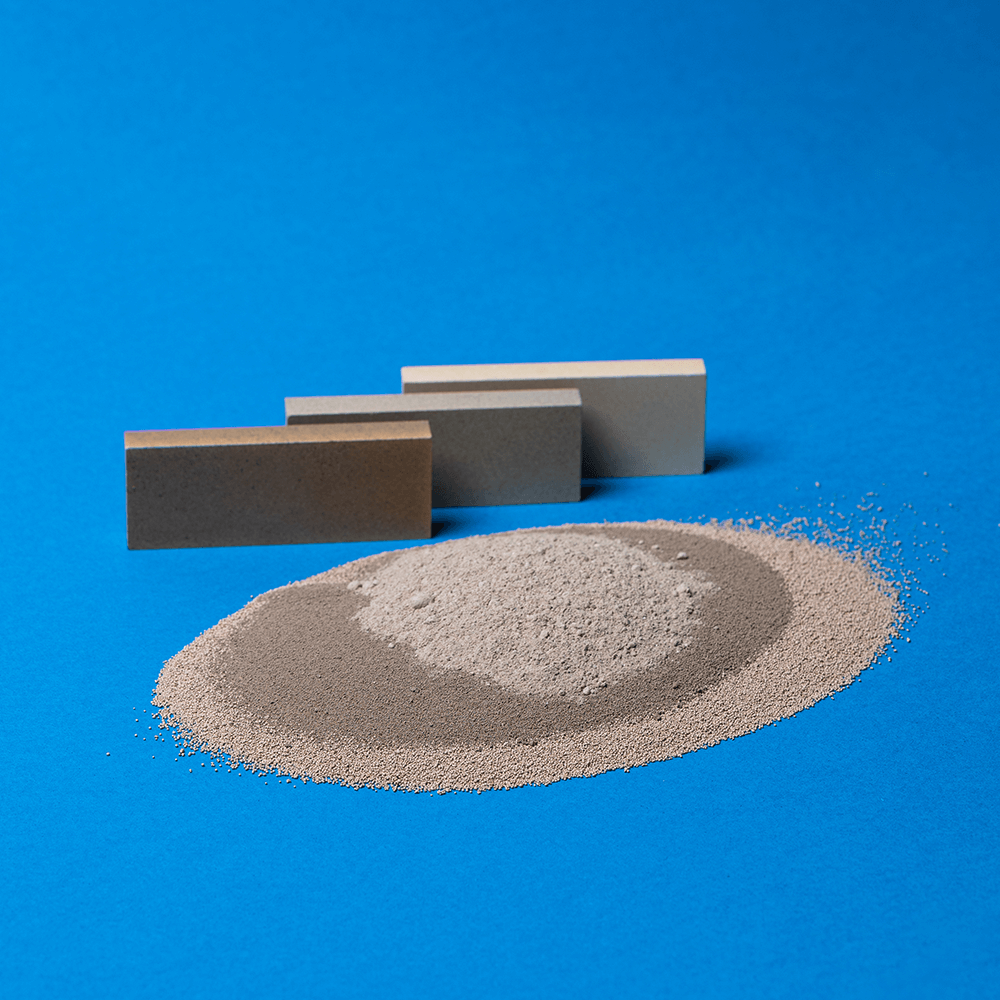

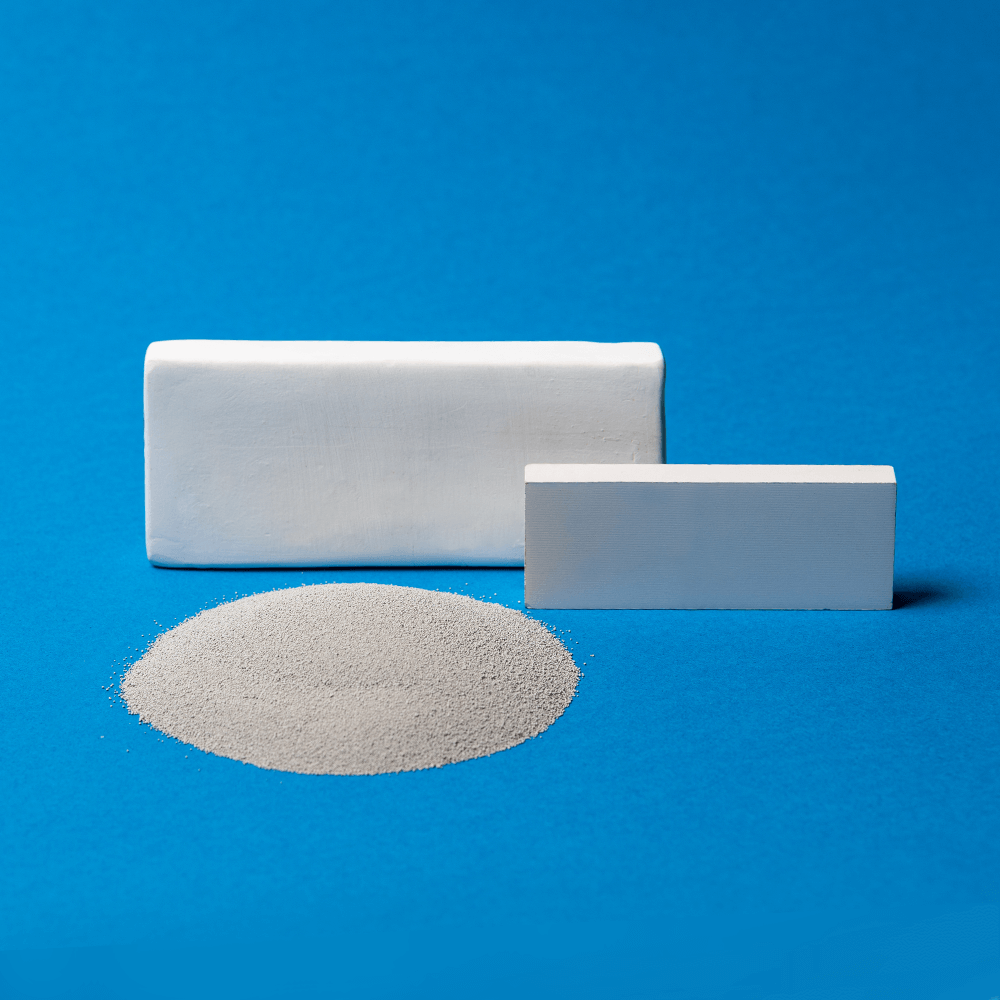

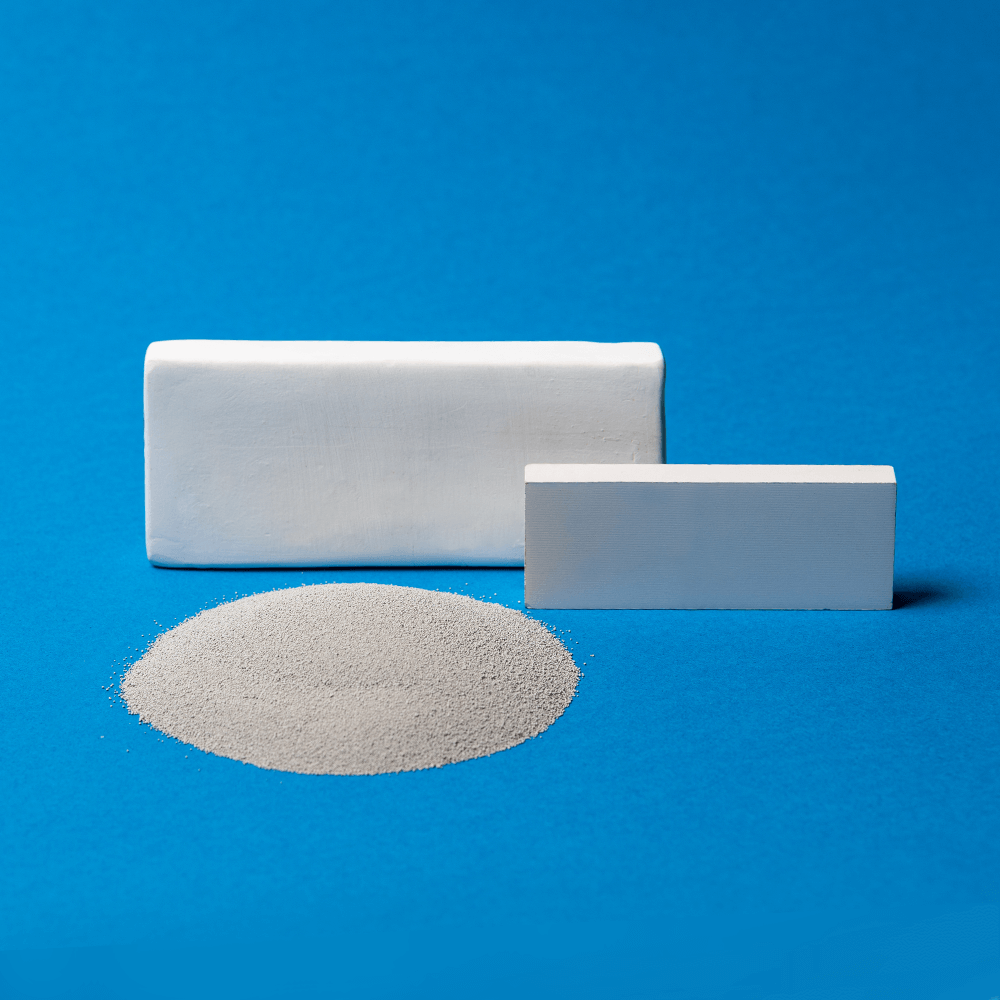

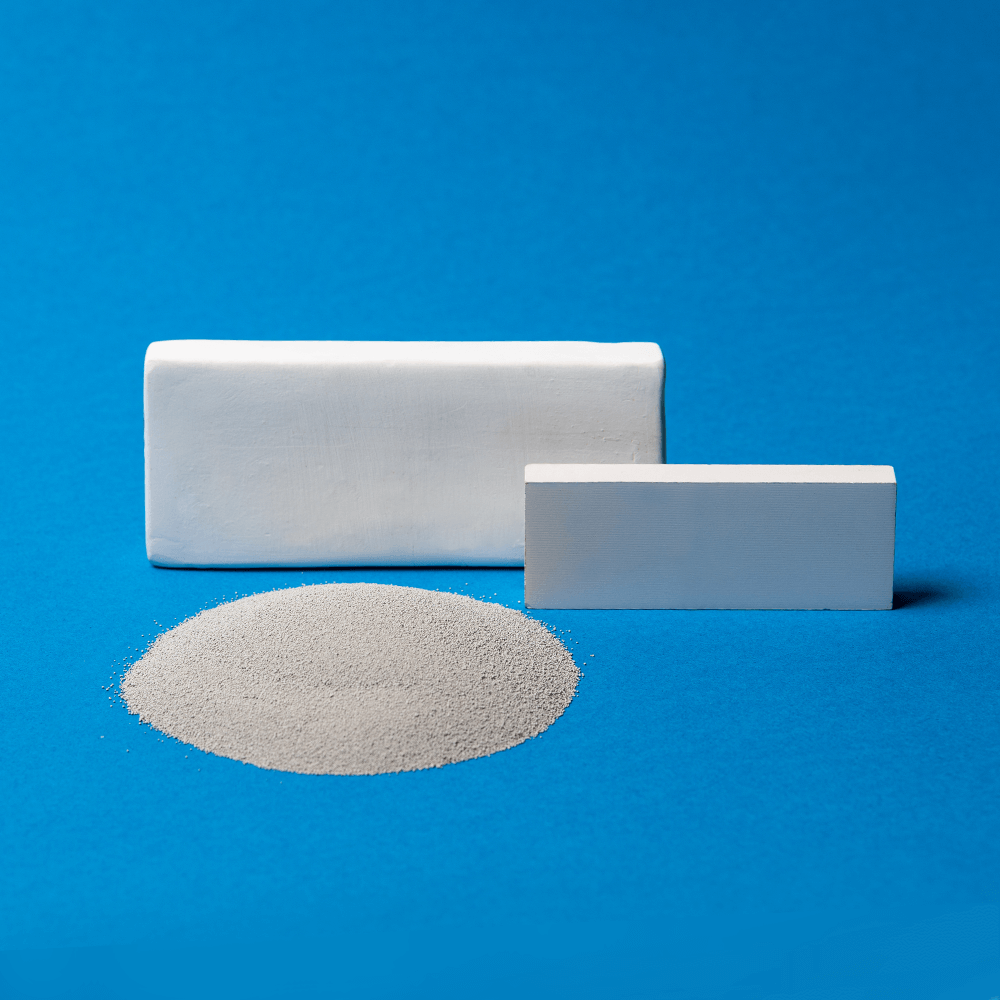

PASTAS TÉCNICAS

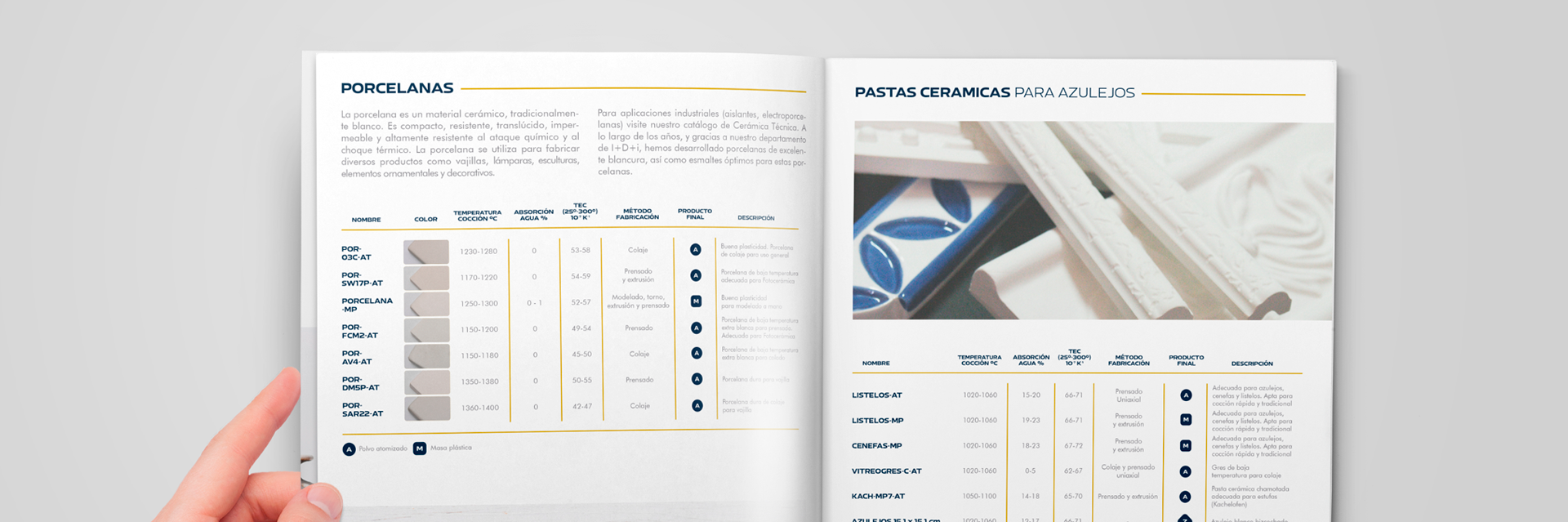

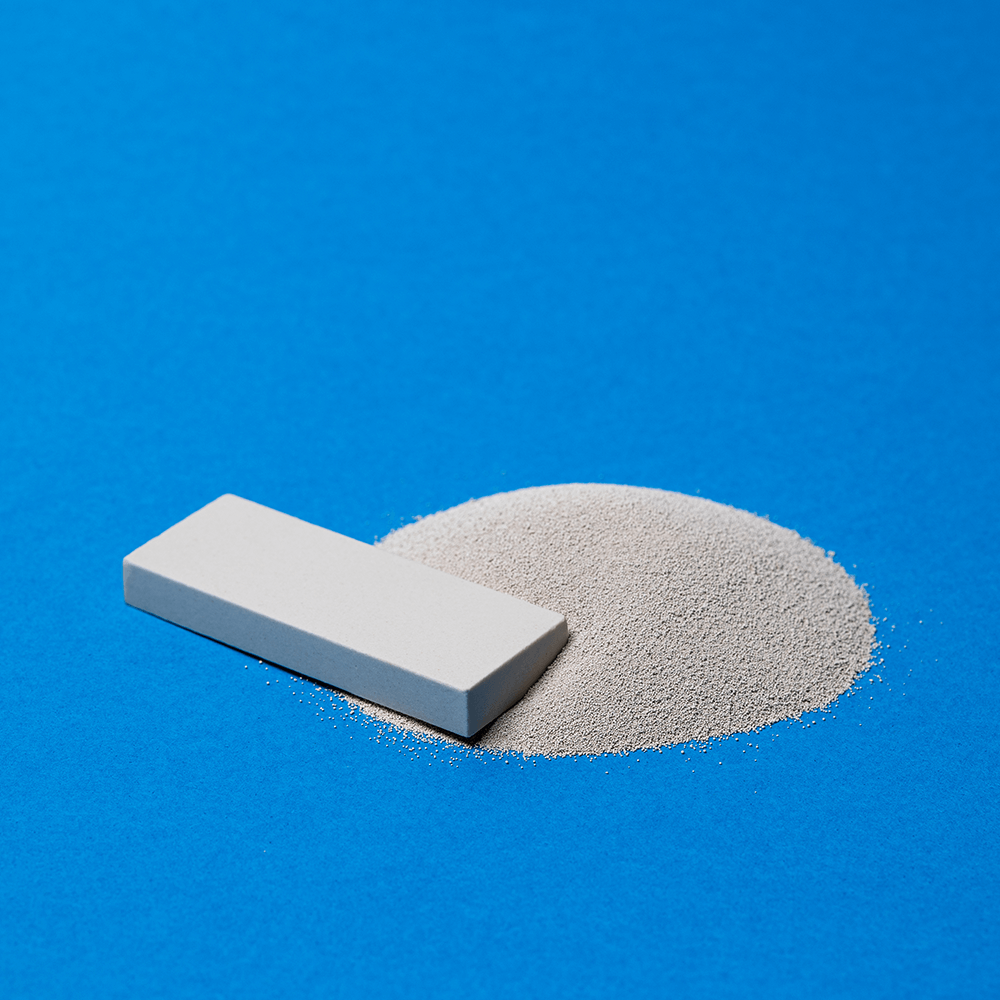

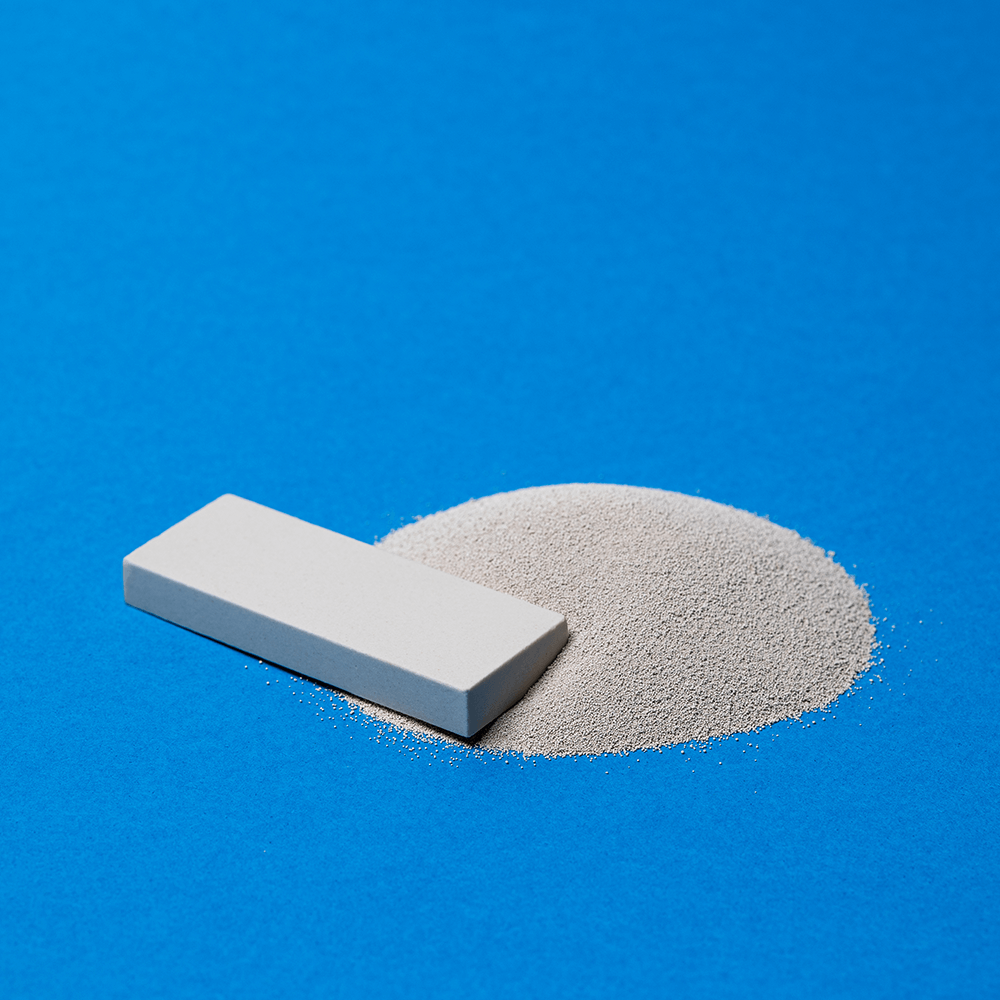

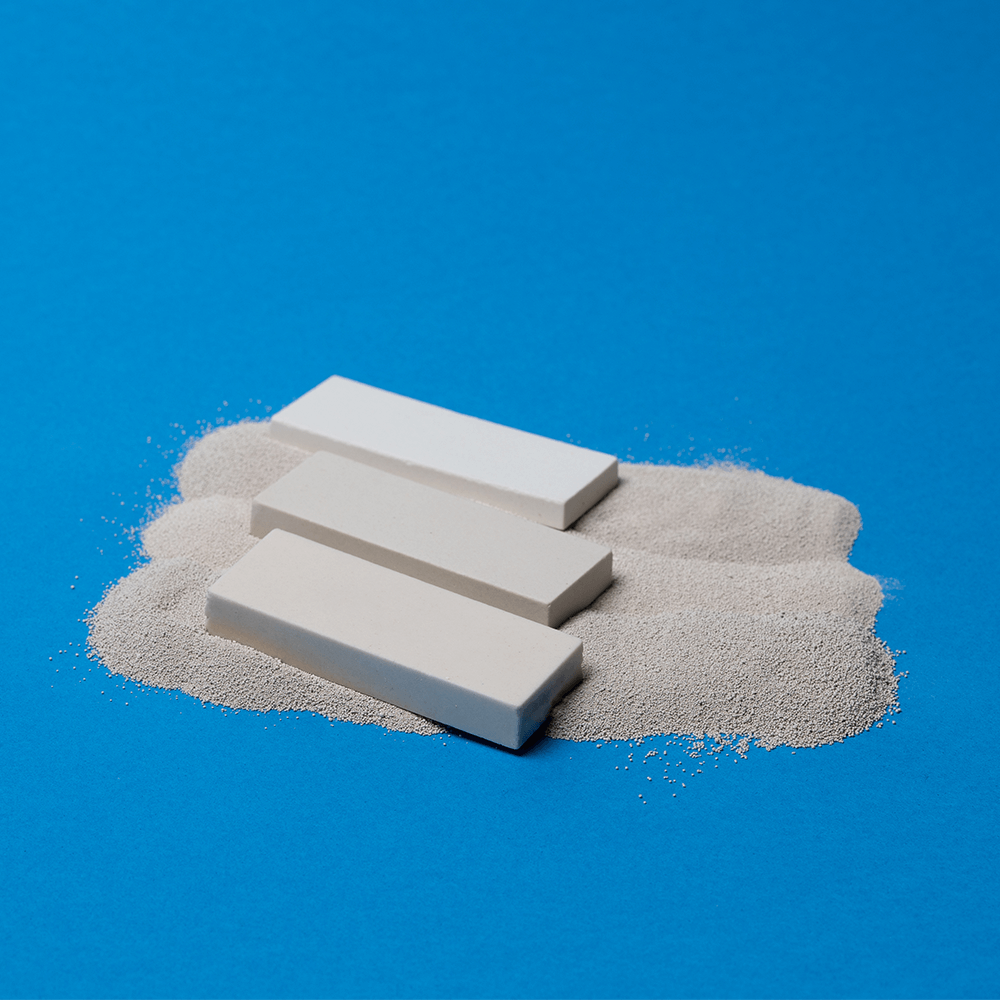

Composiciones cerámicas en polvo atomizado o masa plástica listas para trabajar.

Desde comienzos de los años 90 VICAR apostó por el campo de las cerámicas técnicas. En la actualidad somos un referente a nivel nacional en este tipo de composiciones.

Estos productos tienen múltiples aplicaciones, desde aisladores, filtros, fusibles, quemadores, difusores de perfume, recubrimientos, piezas para maquinaria, grifos monomando, crisoles, tubos capilares, componentes de horno, válvulas…

Descárguese nuestro catálogo de productos en el apartado “Descargables”. Este catálogo es un resumen, pues disponemos de muchas más calidades personalizadas en función de los requisitos de cada cliente, por favor no dude en contactar con nosotros para informarse de otras composiciones o nuevos desarrollos, así como para solicitar las Hojas Técnicas de los productos.

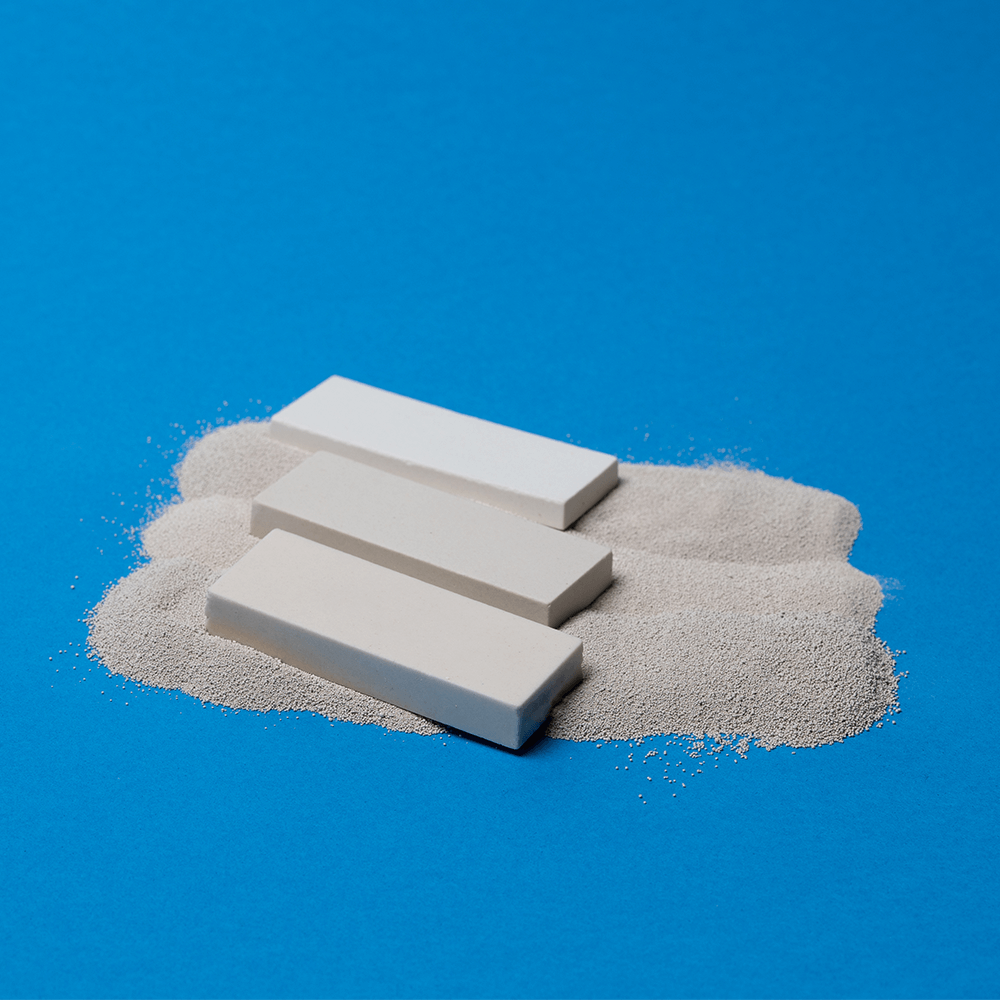

Nuestros productos se sirven en polvo atomizado, líquido o masa plástica. La forma de trabajo suele ser prensado uniaxial o isostático, extrusión, colaje tradicional o colaje a presión.

Nuestros polvos atomizados y composiciones en cerámica técnica siguen la NORMA IEC 60672.

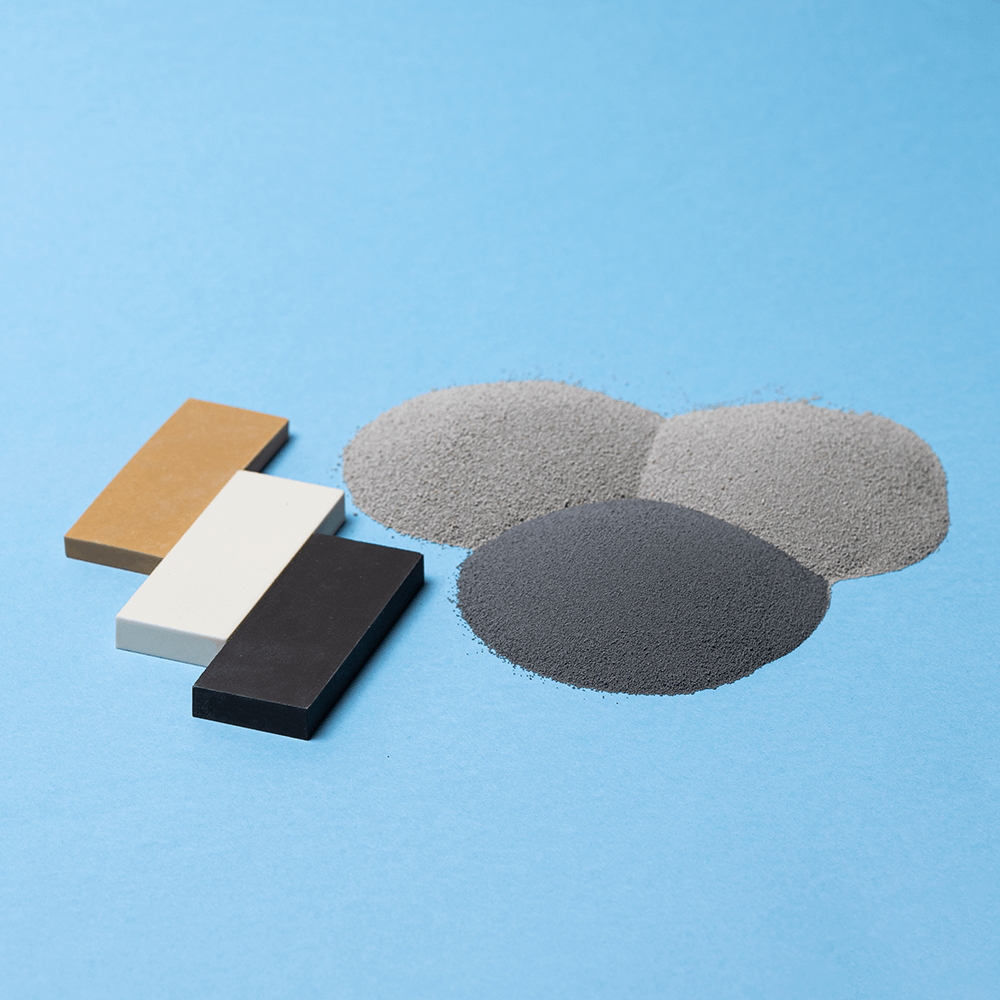

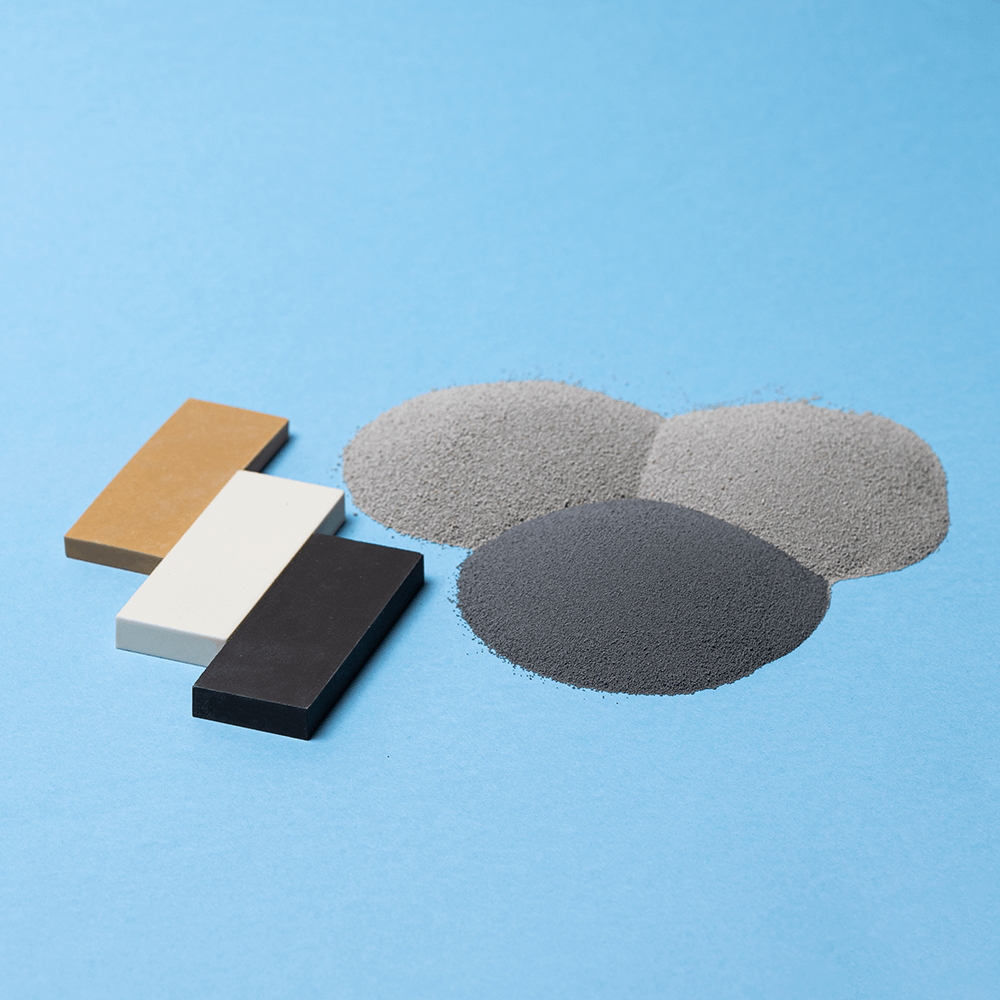

Dentro de nuestra área de cerámicas técnicas, se puede resumir nuestra oferta en la siguiente clasificación:

PASTAS TÉCNICAS

Composiciones cerámicas en polvo atomizado o masa plástica listas para trabajar.

Desde comienzos de los años 90 VICAR apostó por el campo de las cerámicas técnicas. En la actualidad somos un referente a nivel nacional en este tipo de composiciones.

Estos productos tienen múltiples aplicaciones, desde aisladores, filtros, fusibles, quemadores, difusores de perfume, recubrimientos, piezas para maquinaria, grifos monomando, crisoles, tubos capilares, componentes de horno, válvulas…

Descárguese nuestro catálogo de productos en el apartado “Descargables”. Este catálogo es un resumen, pues disponemos de muchas más calidades personalizadas en función de los requisitos de cada cliente, por favor no dude en contactar con nosotros para informarse de otras composiciones o nuevos desarrollos, así como para solicitar las Hojas Técnicas de los productos.

Nuestros productos se sirven en polvo atomizado, líquido o masa plástica. La forma de trabajo suele ser prensado uniaxial o isostático, extrusión, colaje tradicional o colaje a presión.

Nuestros polvos atomizados y composiciones en cerámica técnica siguen la NORMA IEC 60672.

Dentro de nuestra área de cerámicas técnicas, se puede resumir nuestra oferta en la siguiente clasificación:

ELECTROPORCELANAS

GRUPO C100 – ALUMINO SILICATOS

Las porcelanas sílico-aluminosas-alcalinas del grupo C100 están compuestas por materias primas como el cuarzo, feldespatos y caolines. Las aplicaciones técnicas de las porcelanas silíceas (C110, C111 y C112) se dan principalmente en bajo voltaje. Con la creciente demanda en las exigencias electrotécnicas, la industria cerámica ha desarrollado porcelanas con propiedades eléctricas, mecánicas y térmicas mejoradas mediante la sustitución del cuarzo (SiO2) por alúmina (Al2O3). Las porcelanas C120 y C130 poseen contenidos crecientes en alúmina, destacando sus altas resistencias mecánicas y su buen comportamiento durante largos periodos de tiempo al exterior.

Se usan principalmente para la fabricación de los cabezales que sustentan los cables de alta tensión. En la actualidad VICAR dispone de materiales acordes a la norma C110, C111, C120 y C130, aunque existe la posibilidad de desarrollar productos según las especificaciones solicitadas por los clientes.

ELECTROPORCELANAS

GRUPO C100 – ALUMINO SILICATOS

Las porcelanas sílico-aluminosas-alcalinas del grupo C100 están compuestas por materias primas como el cuarzo, feldespatos y caolines. Las aplicaciones técnicas de las porcelanas silíceas (C110, C111 y C112) se dan principalmente en bajo voltaje. Con la creciente demanda en las exigencias electrotécnicas, la industria cerámica ha desarrollado porcelanas con propiedades eléctricas, mecánicas y térmicas mejoradas mediante la sustitución del cuarzo (SiO2) por alúmina (Al2O3). Las porcelanas C120 y C130 poseen contenidos crecientes en alúmina, destacando sus altas resistencias mecánicas y su buen comportamiento durante largos periodos de tiempo al exterior.

Se usan principalmente para la fabricación de los cabezales que sustentan los cables de alta tensión. En la actualidad VICAR dispone de materiales acordes a la norma C110, C111, C120 y C130, aunque existe la posibilidad de desarrollar productos según las especificaciones solicitadas por los clientes.

ESTEATITAS

GRUPO C200 – SILICATOS MAGNÉSICOS.

Con el nombre de esteatitas se engloban una serie de materiales basados en materias primas, principalmente talco (silicato magnésico hidratado), con pequeñas adiciones de arcilla y feldespato o carbonato de bario como fundentes. Las esteatitas poseen excelentes propiedades mecánicas y aislantes y, durante años, se han empleado para dispositivos de usos eléctricos, electrónicos o térmicos. Las aplicaciones más usuales incluyen algunos tipos de resistores y circuitos, soportes para bombillas halógenas, terminales y bases de enchufes, elementos aislantes para aplicaciones de radiofrecuencia, condensadores y casquillos, aisladores, soportes y separadores de tubos para aplicaciones especiales, etc. Las forsteritas son más ricas en óxido de magnesio y tienen aplicaciones similares. Todas estas composiciones forman el grupo de los SILICATOS MAGNÉSICOS (C200). El tipo de fundente condiciona las características eléctricas del material y origina la siguiente clasificación: esteatitas para bajas frecuencias (C210), esteatitas normales (C220) o esteatitas de bajas pérdidas (C221). En el grupo se incluyen también las esteatitas porosas (C230) y las forsteritas porosas (C240) o densas (C250).

ESTEATITAS

GRUPO C200 – SILICATOS MAGNÉSICOS.

Con el nombre de esteatitas se engloban una serie de materiales basados en materias primas, principalmente talco (silicato magnésico hidratado), con pequeñas adiciones de arcilla y feldespato o carbonato de bario como fundentes. Las esteatitas poseen excelentes propiedades mecánicas y aislantes y, durante años, se han empleado para dispositivos de usos eléctricos, electrónicos o térmicos. Las aplicaciones más usuales incluyen algunos tipos de resistores y circuitos, soportes para bombillas halógenas, terminales y bases de enchufes, elementos aislantes para aplicaciones de radiofrecuencia, condensadores y casquillos, aisladores, soportes y separadores de tubos para aplicaciones especiales, etc. Las forsteritas son más ricas en óxido de magnesio y tienen aplicaciones similares. Todas estas composiciones forman el grupo de los SILICATOS MAGNÉSICOS (C200). El tipo de fundente condiciona las características eléctricas del material y origina la siguiente clasificación: esteatitas para bajas frecuencias (C210), esteatitas normales (C220) o esteatitas de bajas pérdidas (C221). En el grupo se incluyen también las esteatitas porosas (C230) y las forsteritas porosas (C240) o densas (C250).

TITANATOS

GRUPO C300 – TITANATOS DE ALÚMINA.

La característica fundamental del Titanato de Alúmina es su excepcional resistencia al choque térmico. Es una composición perfecta para aquellos productos que requieren, aparte de una buena resistencia al choque térmico, una baja conductividad, baja humedad y que sea químicamente inerte.

TITANATOS

GRUPO C300 – TITANATOS DE ALÚMINA.

La característica fundamental del Titanato de Alúmina es su excepcional resistencia al choque térmico. Es una composición perfecta para aquellos productos que requieren, aparte de una buena resistencia al choque térmico, una baja conductividad, baja humedad y que sea químicamente inerte.

CORDIERITAS

GRUPO C400 – CORDIERITAS DENSAS

Alcalinotérreas o de circonio para usos aislantes. La C410 se caracteriza por ser un material denso, de alta resistencia mecánica y baja dilatación térmica. Con ellas se fabrican principalmente aisladores para fusibles, soportes y tubos para elementos calefactores o piezas que requieran una resistencia mecánica y térmica notable. Disponemos de materiales acordes a la norma C410 y C440.

GRUPO C500 -CORDIERITAS

Fase cristalina más relevante en composiciones de aluminosilicatos magnésicos (2MgO.2Al2O3.5MgO) cuya propiedad principal es su baja dilatación térmica. Por ello posee una sobresaliente resistencia al choque térmico además de una buena resistencia mecánica. Las composiciones C510, C511 y C512 son más o menos porosas y con un contenido en cordierita variable. Las composiciones C520 poseen un mayor contenido en cordierita y son de menor porosidad. Las C530 presentan cantidades apreciables de mullita debido a su mayor contenido en óxido de aluminio. Estos materiales son inertes a las aleaciones utilizadas en los elementos calefactores hasta temperaturas entre 1000ºC y 1200ºC, y encuentran su principal aplicación en piezas para calefactores, aislantes de calentadores, soportes para resistencias eléctricas, protectores y soportes de hornos o soportes del catalizador en la industria automovilística. En definitiva se utilizan para aplicaciones especiales que requieran temperaturas de uso más elevadas. Disponemos de materiales acordes a la norma C520 además de poder desarrollar productos según las especificaciones solicitadas por los clientes.

CORDIERITAS

GRUPO C400 – CORDIERITAS DENSAS

Alcalinotérreas o de circonio para usos aislantes. La C410 se caracteriza por ser un material denso, de alta resistencia mecánica y baja dilatación térmica. Con ellas se fabrican principalmente aisladores para fusibles, soportes y tubos para elementos calefactores o piezas que requieran una resistencia mecánica y térmica notable. Disponemos de materiales acordes a la norma C410 y C440.

GRUPO C500 -CORDIERITAS

Fase cristalina más relevante en composiciones de aluminosilicatos magnésicos (2MgO.2Al2O3.5MgO) cuya propiedad principal es su baja dilatación térmica. Por ello posee una sobresaliente resistencia al choque térmico además de una buena resistencia mecánica. Las composiciones C510, C511 y C512 son más o menos porosas y con un contenido en cordierita variable. Las composiciones C520 poseen un mayor contenido en cordierita y son de menor porosidad. Las C530 presentan cantidades apreciables de mullita debido a su mayor contenido en óxido de aluminio. Estos materiales son inertes a las aleaciones utilizadas en los elementos calefactores hasta temperaturas entre 1000ºC y 1200ºC, y encuentran su principal aplicación en piezas para calefactores, aislantes de calentadores, soportes para resistencias eléctricas, protectores y soportes de hornos o soportes del catalizador en la industria automovilística. En definitiva se utilizan para aplicaciones especiales que requieran temperaturas de uso más elevadas. Disponemos de materiales acordes a la norma C520 además de poder desarrollar productos según las especificaciones solicitadas por los clientes.

MULLITAS

GRUPO C600 – MULLITAS.

El grupo C600 está formado por aquellas composiciones con elevado contenido en mullita (3Al2O3.2SiO2). Se divide en dos sub-grupos C610 y C620 dependiendo del contenido en alúmina presente en la composición. En el C610 se engloban aquellas composiciones entre un 50-65% de alúmina mientras que el C620 comprende aquellas composiciones con un 65-80% de alúmina. La microestructura de estos materiales se compone de mullita, corindón y fase vítrea, y presentan una baja porosidad. Son materiales densos con buena resistencia mecánica, baja dilatación térmica, muy inertes al ataque químico por fundidos y muy buena resistencia mecánica en caliente. Debido a estas propiedades encuentran sus principales aplicaciones en la fabricación de tubos protectores de termopares, rodillos para hornos continuos, piezas refractarias para fundición, etc.

MULLITAS

GRUPO C600 – MULLITAS.

El grupo C600 está formado por aquellas composiciones con elevado contenido en mullita (3Al2O3.2SiO2). Se divide en dos sub-grupos C610 y C620 dependiendo del contenido en alúmina presente en la composición. En el C610 se engloban aquellas composiciones entre un 50-65% de alúmina mientras que el C620 comprende aquellas composiciones con un 65-80% de alúmina. La microestructura de estos materiales se compone de mullita, corindón y fase vítrea, y presentan una baja porosidad. Son materiales densos con buena resistencia mecánica, baja dilatación térmica, muy inertes al ataque químico por fundidos y muy buena resistencia mecánica en caliente. Debido a estas propiedades encuentran sus principales aplicaciones en la fabricación de tubos protectores de termopares, rodillos para hornos continuos, piezas refractarias para fundición, etc.

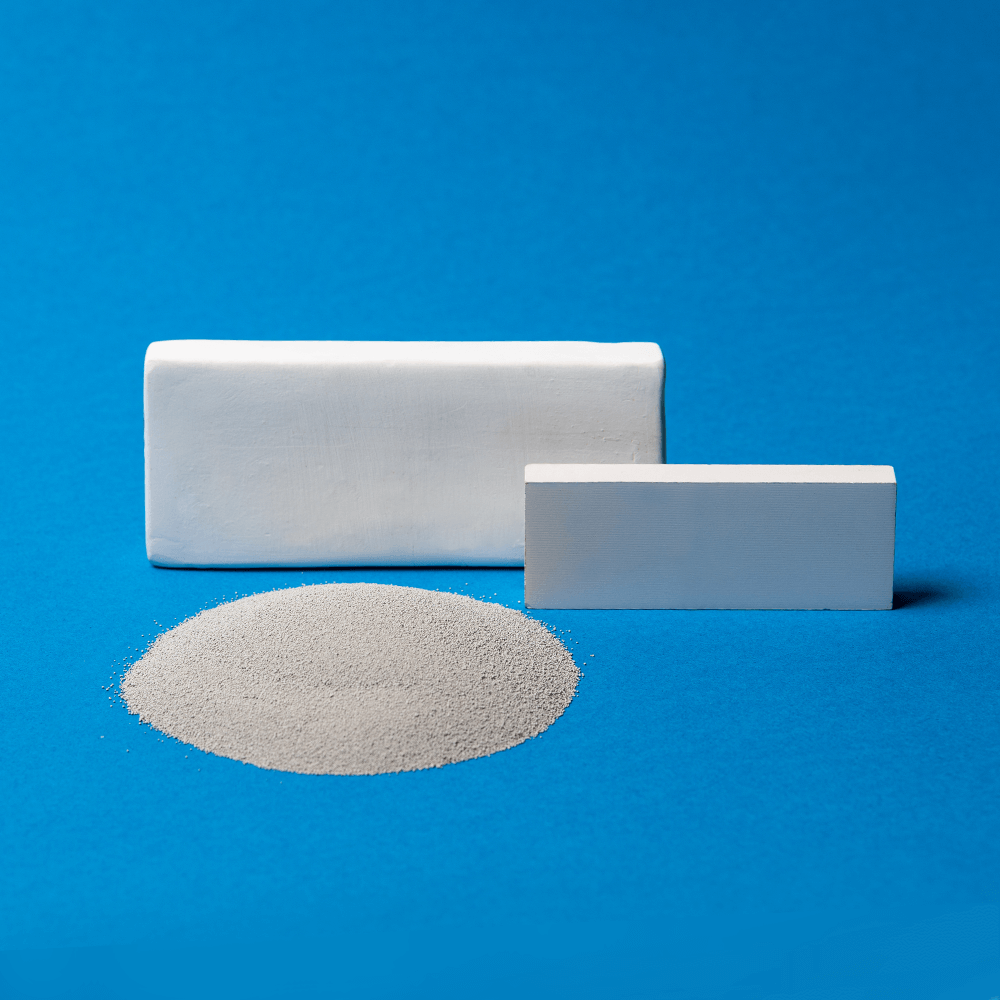

ALÚMINAS

GRUPO C700 – ALÚMINAS.

El grupo C700 está formado por aquellas composiciones con elevado contenido en Alúmina (Al2O3). Se divide en cuatro sub-grupos: C780, C786, C795 y C799 dependiendo del contenido en alúmina presente en la composición. El subgrupo C780 comprende aquellas composiciones con un 80 a 86% de alúmina; el C786 las de 86 a 95% de alúmina; el C795 las de 96 a 99% y para cumplir con las exigencias del sub-grupo C799 se necesitan composiciones con más de un 99% de alúmina. La alúmina es el material cerámico más importante con una gran variedad de aplicaciones por sus excelentes propiedades: alta resistencia y dureza, alta conductividad, excelentes propiedades aislantes y alta resistencia al desgaste y la corrosión. Por ello, así como por su precio y prestaciones, se utiliza en muchos sectores industriales: ingeniería eléctrica y electrónica, industria química, así como para usos biomédicos como prótesis o implantes.

ALÚMINAS

GRUPO C700 – ALÚMINAS.

El grupo C700 está formado por aquellas composiciones con elevado contenido en Alúmina (Al2O3). Se divide en cuatro sub-grupos: C780, C786, C795 y C799 dependiendo del contenido en alúmina presente en la composición. El subgrupo C780 comprende aquellas composiciones con un 80 a 86% de alúmina; el C786 las de 86 a 95% de alúmina; el C795 las de 96 a 99% y para cumplir con las exigencias del sub-grupo C799 se necesitan composiciones con más de un 99% de alúmina. La alúmina es el material cerámico más importante con una gran variedad de aplicaciones por sus excelentes propiedades: alta resistencia y dureza, alta conductividad, excelentes propiedades aislantes y alta resistencia al desgaste y la corrosión. Por ello, así como por su precio y prestaciones, se utiliza en muchos sectores industriales: ingeniería eléctrica y electrónica, industria química, así como para usos biomédicos como prótesis o implantes.

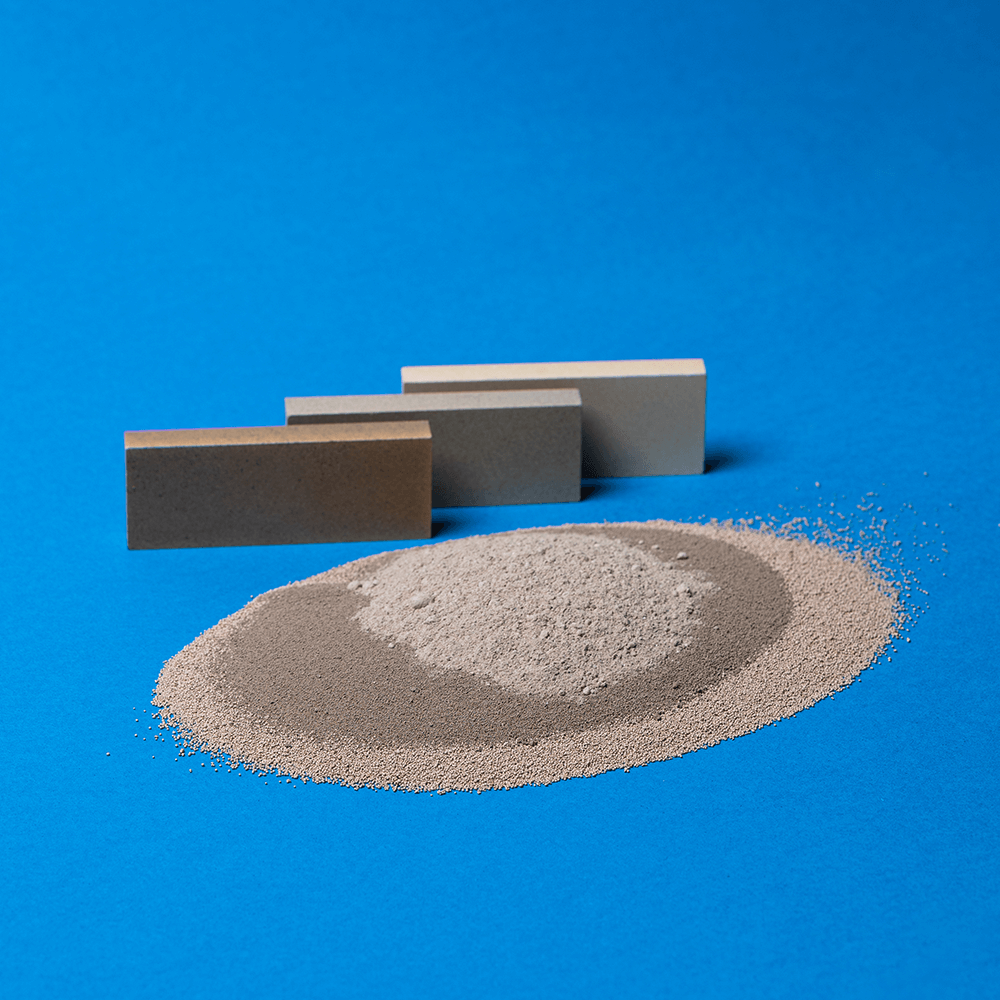

REFRACTARIAS CRISOLES

Con esta denominación genérica se agrupan diversas composiciones utilizadas para la fabricación de elementos refractarios, murales, esculturas o cualquier aplicación de alta temperatura. Estas composiciones suelen estar formadas por mezclas de arcillas refractarias y diversas calidades de chamotas. Las granulometrías de estas pastas suelen llegar hasta los tres milímetros para ayudar a soportar las tensiones provocadas por los grandes espesores de piezas, o los choques térmicos a que están sometidas. Dentro de este grupo de composiciones podríamos encuadrar nuestras PASTAS PARA CRISOLES, una gama específica de pastas desarrolladas para la fabricación de crisoles, tanto para revestir crisoles de grafito como para ser utilizados directamente en procesos de fundición de metales preciosos.

REFRACTARIAS CRISOLES

Con esta denominación genérica se agrupan diversas composiciones utilizadas para la fabricación de elementos refractarios, murales, esculturas o cualquier aplicación de alta temperatura. Estas composiciones suelen estar formadas por mezclas de arcillas refractarias y diversas calidades de chamotas. Las granulometrías de estas pastas suelen llegar hasta los tres milímetros para ayudar a soportar las tensiones provocadas por los grandes espesores de piezas, o los choques térmicos a que están sometidas. Dentro de este grupo de composiciones podríamos encuadrar nuestras PASTAS PARA CRISOLES, una gama específica de pastas desarrolladas para la fabricación de crisoles, tanto para revestir crisoles de grafito como para ser utilizados directamente en procesos de fundición de metales preciosos.

POROSAS

Con esta denominación agrupamos diversas composiciones utilizadas para la fabricación de elementos con porosidad controlada. Son diversas las aplicaciones en las que son utilizadas estas composiciones: filtración de aguas, zumos o cualquier tipo de bebidas, filtración de metales fundidos, aislamientos térmicos, etc. La formulación química, la distribución y el tamaño de los poros generados en estas composiciones están en función del uso al que van destinadas.

POROSAS

Con esta denominación agrupamos diversas composiciones utilizadas para la fabricación de elementos con porosidad controlada. Son diversas las aplicaciones en las que son utilizadas estas composiciones: filtración de aguas, zumos o cualquier tipo de bebidas, filtración de metales fundidos, aislamientos térmicos, etc. La formulación química, la distribución y el tamaño de los poros generados en estas composiciones están en función del uso al que van destinadas.

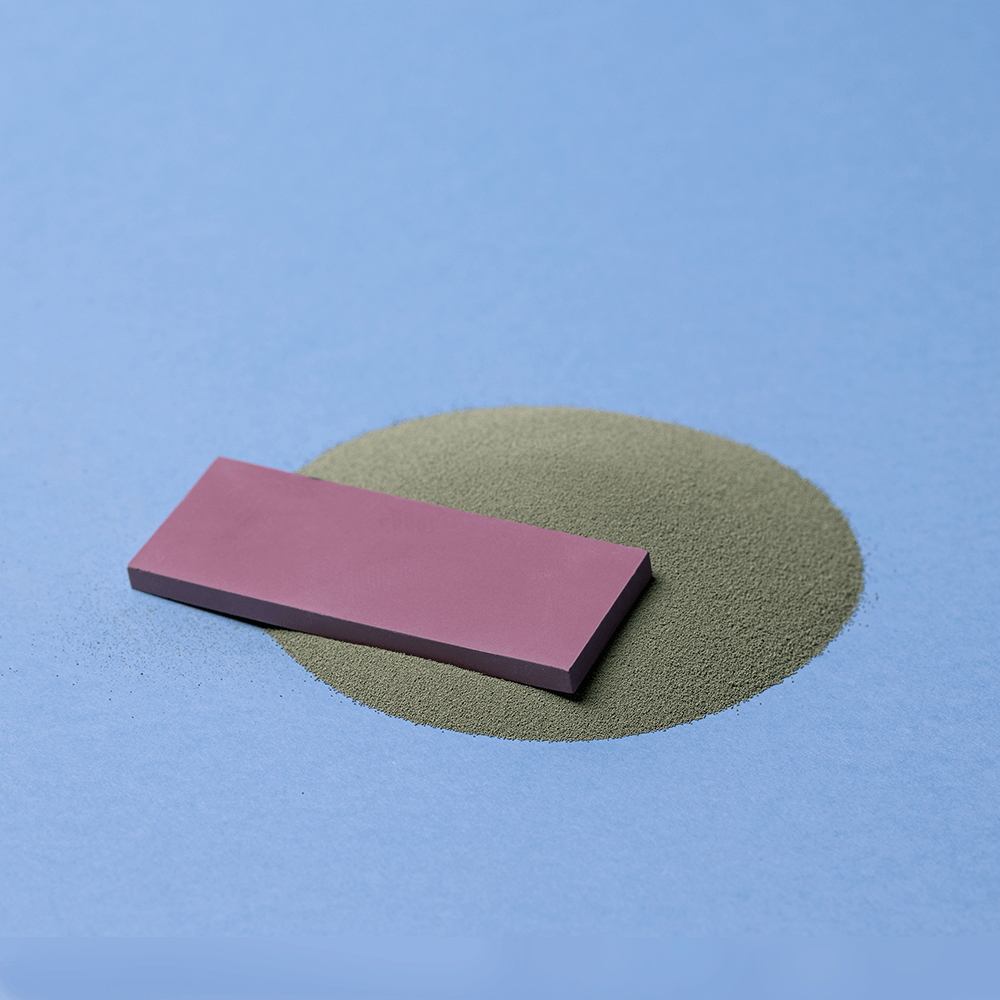

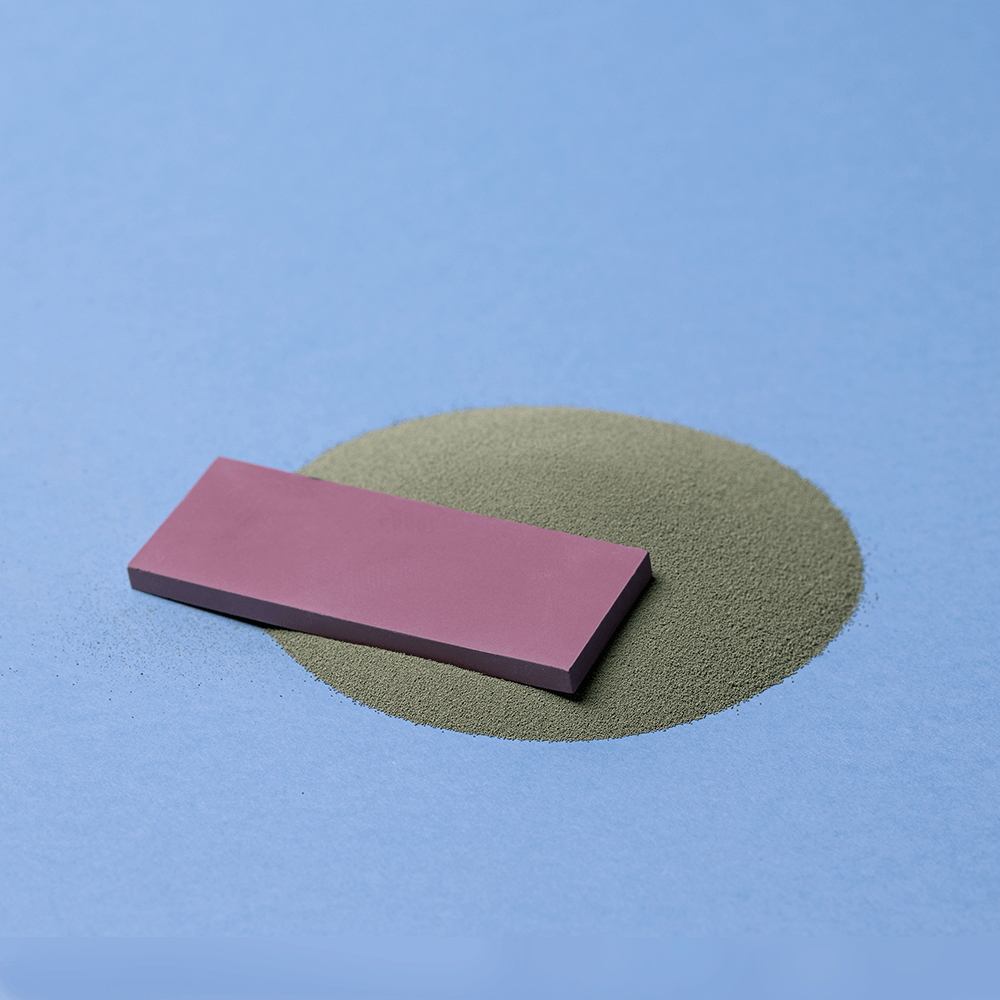

ZIRCONIA

El Óxido de Zirconio o Zircona (ZrO2) cristaliza en los sistemas monoclínico, tetragonal y cúbico. La transformación a estructura monoclínica supone un importante cambio volumétrico por lo que las piezas sinterizadas deben ser fabricadas en la forma cúbica y/o tetragonal. Para estabilizar estas estructuras cristalinas se utilizan diversos cationes como el óxido de magnesio (MgO), el óxido de calcio (CaO) o el óxido de Ytria (Y2O3). La estabilización puede ser total (zircona totalmente estabilizada, TSZ) o parcial (zircona parcialmente estabilizada, PSZ). La PSZ es de gran importancia técnica pues previene la transformación de la fase tetragonal a monoclínica gracias a una estructura “pre-tensionada” que supone un aumento de la resistencia y de la dureza. El Óxido de Zirconio ha alcanzado una gran relevancia en los últimos años debido a su extremada resistencia a la fractura, alta resistencia al uso y corrosión, expansión térmica similar al hierro colado, baja conductividad térmica, muy buenas propiedades tribológicas y como medidor de la presión parcial de oxígeno.

ZIRCONIA

El Óxido de Zirconio o Zircona (ZrO2) cristaliza en los sistemas monoclínico, tetragonal y cúbico. La transformación a estructura monoclínica supone un importante cambio volumétrico por lo que las piezas sinterizadas deben ser fabricadas en la forma cúbica y/o tetragonal. Para estabilizar estas estructuras cristalinas se utilizan diversos cationes como el óxido de magnesio (MgO), el óxido de calcio (CaO) o el óxido de Ytria (Y2O3). La estabilización puede ser total (zircona totalmente estabilizada, TSZ) o parcial (zircona parcialmente estabilizada, PSZ). La PSZ es de gran importancia técnica pues previene la transformación de la fase tetragonal a monoclínica gracias a una estructura “pre-tensionada” que supone un aumento de la resistencia y de la dureza. El Óxido de Zirconio ha alcanzado una gran relevancia en los últimos años debido a su extremada resistencia a la fractura, alta resistencia al uso y corrosión, expansión térmica similar al hierro colado, baja conductividad térmica, muy buenas propiedades tribológicas y como medidor de la presión parcial de oxígeno.

CERÁMICA PARA MOLDEO POR INYECCIÓN (CIM)

Las composiciones para moldeo por inyección son formulaciones en forma de polvo micronizado que se han procesado y acondicionado mediante tratamientos mecánicos y térmicos para la preparación de feedstocks de inyección. Se dispone de una gama de composiciones que abarcan diversas familias cerámicas: esteatita, cordierita y alúmina. Se dispone del conocimiento y know-how para poder realizar, previo acuerdo con el cliente, composiciones adaptadas a procesos de CIM (Ceramic Injection Moulding).

CERÁMICA PARA MOLDEO POR INYECCIÓN (CIM)

Las composiciones para moldeo por inyección son formulaciones en forma de polvo micronizado que se han procesado y acondicionado mediante tratamientos mecánicos y térmicos para la preparación de feedstocks de inyección. Se dispone de una gama de composiciones que abarcan diversas familias cerámicas: esteatita, cordierita y alúmina. Se dispone del conocimiento y know-how para poder realizar, previo acuerdo con el cliente, composiciones adaptadas a procesos de CIM (Ceramic Injection Moulding).

PASTAS PERSONALIZADAS

VICAR no solo ofrece sus productos estándar, sino que también ofrece a sus clientes la posibilidad de desarrollar nuevas composiciones en función de sus requisitos. VICAR estudia un nuevo producto y elabora unas muestras para que el cliente pueda probarlas y validarlas. VICAR elabora estos productos a partir de pedidos con cantidades mínimas para que sea viable la producción. Para más información al respecto por favor póngase en contacto con nosotros.

PASTAS PERSONALIZADAS

VICAR no solo ofrece sus productos estándar, sino que también ofrece a sus clientes la posibilidad de desarrollar nuevas composiciones en función de sus requisitos. VICAR estudia un nuevo producto y elabora unas muestras para que el cliente pueda probarlas y validarlas. VICAR elabora estos productos a partir de pedidos con cantidades mínimas para que sea viable la producción. Para más información al respecto por favor póngase en contacto con nosotros.

CONSULTA TODAS LAS REFERENCIAS

EN NUESTROS CATÁLOGOS ONLINE

CONSULTA TODAS LAS REFERENCIAS

EN NUESTROS CATÁLOGOS ONLINE